Roestvrijstalen gesneden op lengte lijnis een onmisbare en belangrijke apparatuur in de moderne metaalverwerkingsindustrie. Het wordt voornamelijk gebruikt om metalen spoelen te snijden tot de lengte die door klanten wordt verwacht. Door een reeks processtromen kan de roestvrijstalen gesneden tot lengte -machine ontspannen, plat worden en grote spoelen van metalen materialen in de vereiste specificaties scheren, waardoor een goede fundering wordt gelegd voor daaropvolgende secundaire verwerking en productie.

Met de continue versnelling van het industrialisatieproces en de toenemende marktvraag naar metaalverwerking, is het gebruik van SS gesneden naar lengte lijnmachines bijzonder belangrijk, vooral bij het omgaan met materialen met hoge sterkte zoals roestvrij staal. De voordelen ervan zijn duidelijker.

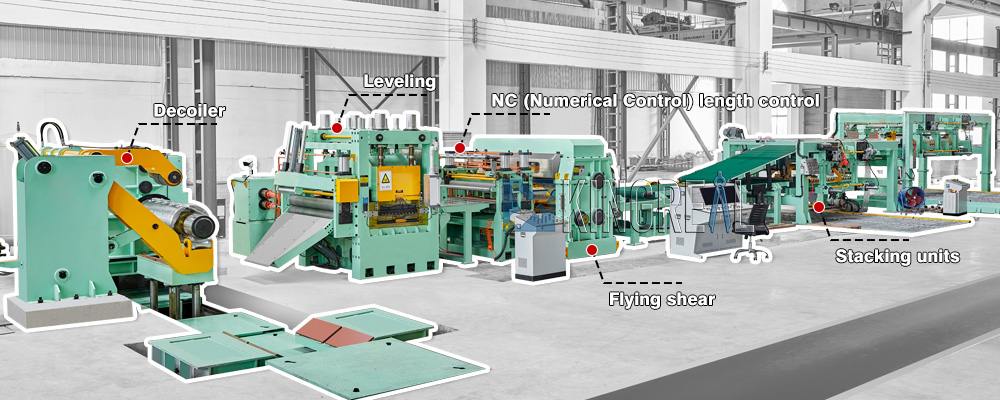

De belangrijkste functie vanroestvrijstalen gesneden op lengte machinesis om te ontspannen, af te vullen en metalen spoelen om te voldoen aan de behoeften van verschillende klanten. In het bijzonder kan het gebruik van roestvrijstalen gesneden tot lengtelijnen als volgt worden samengevat:

1.1 ujij bentnationaal

Ontspannen is de eerste stap van de roestvrijstalen snit tot lengtemachine. De apparatuur wijdt de metalen spoelen af door een mechanisch apparaat. Dit proces vereist dat de apparatuur voldoende spanningscontrole heeft om te voorkomen dat het materiaal wordt vervormd of beschadigd tijdens het afwikkelingsproces.

1.2 nivellering

Na het afwikkelen heeft de metalen spoel vaak bepaalde golfkosten of bochten. De nivelleermachine vlakt het oppervlak van het metaalmateriaal af door redelijke druk uit te oefenen. Deze stap is de sleutel om de kwaliteit van de daaropvolgende verwerking te waarborgen.

1.3 Shearing

Na nivellering komt het metalen materiaal in het schuifproces. De SS gesneden tot lengte lijnmachine kan het materiaal in de lengte en de specificaties door de klant afscheuren, waardoor een efficiënte productie en nauwkeurige grootte wordt gewaarborgd.

1.4 Handig voor latere secundaire verwerking

De hoogwaardige metalen materialen geleverd door de roestvrijstalen gesneden tot lengtemachine bieden een goede basis voor de daaropvolgende secundaire verwerking. Of het nu gaat om lassen, stempelen of andere verwerkingstechnologie, platte en nauwkeurige metaalmaterialen helpen de productie -efficiëntie en verwerkingsnauwkeurigheid te verbeteren.

Met de versnelling van sociale vooruitgang neemt de vraag naar metaalverwerking in alle lagen van het leven toe en wordt de traditionele handmatige afschuifmethode geleidelijk geëlimineerd. In het verleden vertrouwden ondernemingen op handmatige afscheuren, die niet alleen inefficiënt was, maar ook een hoog foutenpercentage had, en het was moeilijk om te voldoen aan de vereisten van de moderne industrie voor precisie en efficiëntie.

In deze context, geautomatiseerdroestvrijstalen gesneden op lengte machinesontstond en werd de reguliere keuze van de moderne metaalverwerkingsindustrie. Geautomatiseerde roestvrijstalen snit tot lengtelijnen kan niet alleen de productie -efficiëntie verbeteren, maar ook de arbeidskosten verlagen en de productkwaliteit verbeteren door geavanceerde technologie en apparatuur.

2.1 De productie -efficiëntie verbeteren

Geautomatiseerde roestvrijstalen snit tot lengtemachines kunnen continue productie bereiken en het tijdverlies van handmatige werking verminderen. SS gesneden tot lengtegelijnmachines kunnen meer verwerkingstaken in een kortere tijd voltooien, waardoor de productie -efficiëntie aanzienlijk wordt verbeterd. Specifiek weerspiegeld in de volgende aspecten:

- Snel afschuiving:De roestvrijstalen gesneden op lengte machine hanteert snelle schuiftechnologie, die een groot aantal afschuiftaken in korte tijd kan voltooien en de productiecyclus kan verkorten.

- Continue werking:Een roestvrijstalen gesneden op lengte lijn kan lange tijd continu werken, waardoor de downtime van de apparatuur wordt verminderd en de productie -efficiëntie verder wordt verbeterd.

- Geautomatiseerde besturing:Moderne SS gesneden tot lengte lijnmachines zijn uitgerust met geavanceerde besturingssystemen, die automatisch schuifparameters kunnen aanpassen volgens productiebehoeften en productieprocessen kunnen optimaliseren.

2.2 Bewaar MANPOWEr

Na het gebruik van roestvrijstalen gesneden op lengtemachines, kunnen ondernemingen hun afhankelijkheid van arbeid sterk verminderen. Dit kan niet alleen de arbeidskosten verlagen, maar ook de menselijke hulpbronnen opnieuw configureren naar posities die meer creativiteit en technologie vereisen. De specifieke mankrachtbesparing wordt weerspiegeld in:

- Verminderde handmatige werking:Traditionele handmatige afschuiving vereist de samenwerking van meerdere werknemers, terwijl de roestvrijstalen gesneden tot lengtelijn kan worden gecontroleerd en onderhouden door een klein aantal operators, wat de vraag naar mankracht aanzienlijk vermindert.

- Lagere trainingskosten:De vaardigheden die nodig zijn voor het bedienen van de SS Cut to Length Line Machine zijn relatief laag, en het bedrijf hoeft alleen de basis van de basisapparatuur te geven, wat de trainingskosten verlaagt.

2.3 Hoge precisie

Tijdens het schuifproces kan de roestvrijstalen gesneden tot lengte -machine de schuiflengte en rand netheid nauwkeurig regelen om de kwaliteit van elk stuk metaalmateriaal te waarborgen. Deze zeer nauwkeurige afschuiving kan fouten bij de daaropvolgende verwerking effectief verminderen. De specifieke voordelen zijn onder meer:

- Nauwkeurige afschuiving:De geautomatiseerde roestvrijstalen gesneden tot lengtelijn is uitgerust met een laseruitlijnings- en meetsysteem, dat de afschuifpositie in realtime kan volgen om de nauwkeurigheid van de afschuif te garanderen.

- Samenhang:De metaalmaterialen geproduceerd met behulp van de roestvrijstalen snit tot lengtemachine hebben een hoge dimensionale consistentie en kunnen voldoen aan de strikte vereisten van verschillende klanten en projecten.

|

|

|

2.4 Verminder materiaalverspilling

De zeer nauwkeurige afschuiving van de roestvrijstalen snit tot lengtelijn kan niet alleen de productie-efficiëntie verbeteren, maar ook effectief materiaalafval verminderen. Door precieze berekening en afschuiving kunnen bedrijven het gebruik van metaalspoelen maximaliseren en het genereren van afval verminderen. Dit voordeel wordt weerspiegeld in de volgende aspecten:

- Optimaliseer materiaalgebruik:Maximaliseer het gebruik van elke rol metalen materiaal en verminder verlies door een redelijke lay -out en afschuiving.

- Verlaag de inkoopkosten:De verlaging van materiaalafval verlaagt direct de inkoopkosten van grondstoffen en verbetert de economische voordelen van de onderneming.

2.5 de productkwaliteit verbeteren

Het gebruik van roestvrijstalen snit tot lengtemachines voor metaalafschuiving kan zorgen voor de algehele kwaliteit van het product. Hoogwaardige metalen materialen bieden betrouwbare garanties voor de vervaardiging van latere producten. De specifieke voordelen zijn onder meer:

- Verlaag de defectsnelheid:Shearing- en nivelleringsprocessen met een hoge precisie verminderen de materialen van het defecten en verbeteren de gekwalificeerde snelheid van eindproducten.

- Verbeter het concurrentievermogen:Producten van hoge kwaliteit kunnen het concurrentievermogen van ondernemingen in de markt verbeteren en het vertrouwen van meer klanten winnen.

2.6 Technologie -upgrade en intelligentie

ModernSS gesneden op lengte lijnmachinesgebruiken in toenemende mate intelligente technologie en zijn uitgerust met geavanceerde besturingssystemen en bewakingsapparatuur. Hierdoor kunnen roestvrijstalen machines worden gesneden om functies zoals afstandsbediening, gegevensanalyse en foutwaarschuwing te realiseren. Deze technische voordelen hebben een hogere productie -efficiëntie en een beter managementniveau gebracht voor ondernemingen.

- Gegevensmonitoring:Door realtime bewaking van de status van de operatie van apparatuur, kunnen ondernemingen onmiddellijk problemen identificeren en onderhoud uitvoeren om het faalpercentage te verlagen.

- Intelligente aanpassing:De SS gesneden naar lengte lijnmachine kan de schuifparameters automatisch aanpassen aan de productie van de productie om de flexibiliteit van de productie te verbeteren.